Kaltschneidemaschine für Bleibarren

Die BETTER-Kaltschneidemaschine für Bleibarren revolutioniert die Bleigranulatproduktion für Blei-Säure-Batterien. SPS-gesteuert und automatisiert ersetzt sie herkömmliche, umweltschädliche Schmelzprozesse durch sauberes und energiesparendes Kaltschneiden. Durch die Integration verschiedener Steuerungstechnologien gewährleistet sie einen sicheren, effizienten Betrieb und eine gleichbleibende Granulatqualität.

- BETTER

- CHINA

- Information

- Video

Technische Daten der Kaltschneidemaschine für Bleibarren

In der Bleiakkumulatorenindustrie muss der Rohling Bleibarren vor der Herstellung von Bleipulver zunächst zu Bleigranulat verarbeitet werden. Traditionell wird Blei meist im Guss- oder Schneidverfahren geschmolzen. Anschließend wird das Granulat in einer Kugelmühle zu Bleipulver vermahlen.

Gemäß dem oben beschriebenen Verfahren wurde diese automatische Produktionsanlage zur Kaltgranulierung von Bleibarren entwickelt. Sie revolutionierte das traditionelle Verfahren der Bleigussgranulierung und ermöglichte die automatisierte Herstellung von Kaltbleigranulat. Die gesamte Anlage wird von einer SPS gesteuert. Dies löst nicht nur einige Probleme des traditionellen Verfahrens (hohe Umweltbelastung, hoher Energieverbrauch usw.), sondern bietet der Bleiakkumulationsindustrie auch Vorteile (sauberere Umwelt, Energieeinsparung, effiziente Produktion usw.).

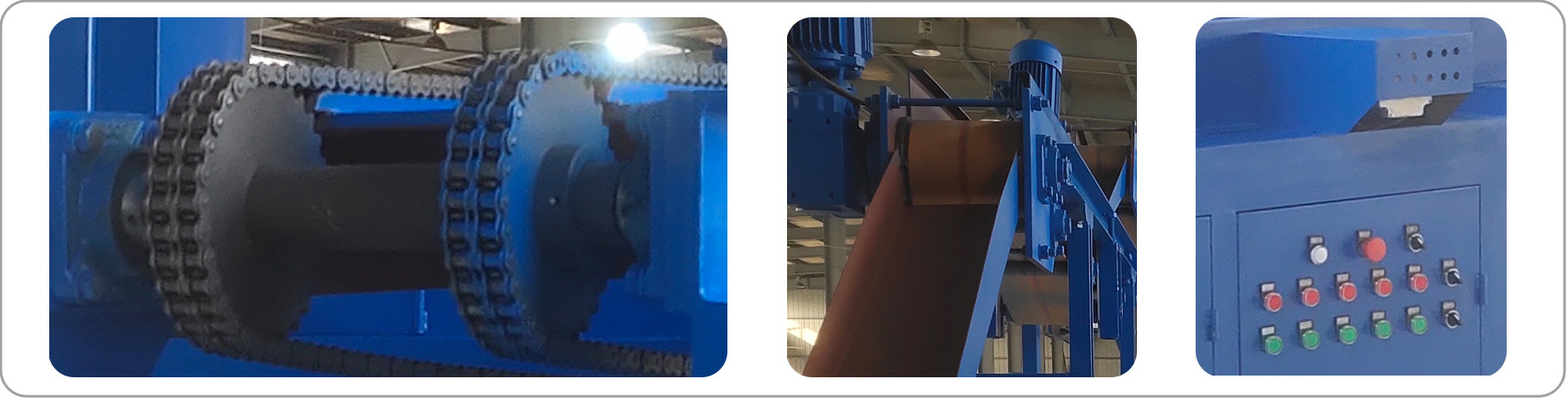

Zusammensetzung

Diese Ausrüstung besteht hauptsächlich aus folgenden Einheiten

◆ mechanisches Teil

◆ elektrisches Steuerungssystem

◆ Hydrauliksystem

◆ Pneumatiksystem

◆ Photovoltaikanlage

und realisiert die organische Technologieintegration von SPS-Steuerung, Schrittsteuerung, pneumatischer Proportionalsteuerung, hydraulischer Proportionalsteuerung und fotoelektrischer Sensorsteuerung.

Funktionsprinzip

Der Transportmechanismus für Bleibarren besteht aus einem intermittierenden und einem schrittweisen Transportmechanismus. Der intermittierende Transport erfolgt in einem separaten Teil (auch als Spannvorrichtung bekannt), während der schrittweise Transport im Hauptrahmen integriert ist und über zwei im 90°-Winkel miteinander verbundene Förderbänder verfügt. Intermittierender Transportmechanismus und Hauptmaschine verbinden den Teiltransport und nutzen einen Höhenspalt plus eine 45°-Fase, um den Bleibarren zu wenden. Die Wendefrequenz wird durch einen Lichtschrankensensor gesteuert. Ein Satz von Lichtschranken-Erkennungsschaltern überprüft die korrekte Wendeposition. Der Bleibarren wird auf dem Rollenförderer gewendet und durchläuft eine Bürstenvorrichtung zur Oberflächenreinigung. Nach der Reinigung gelangt der Bleibarren mit einem schrittweisen Schaberförderer in eine Verdichtungs- und Fixiervorrichtung mit vier Zylindern zur Positionierung.

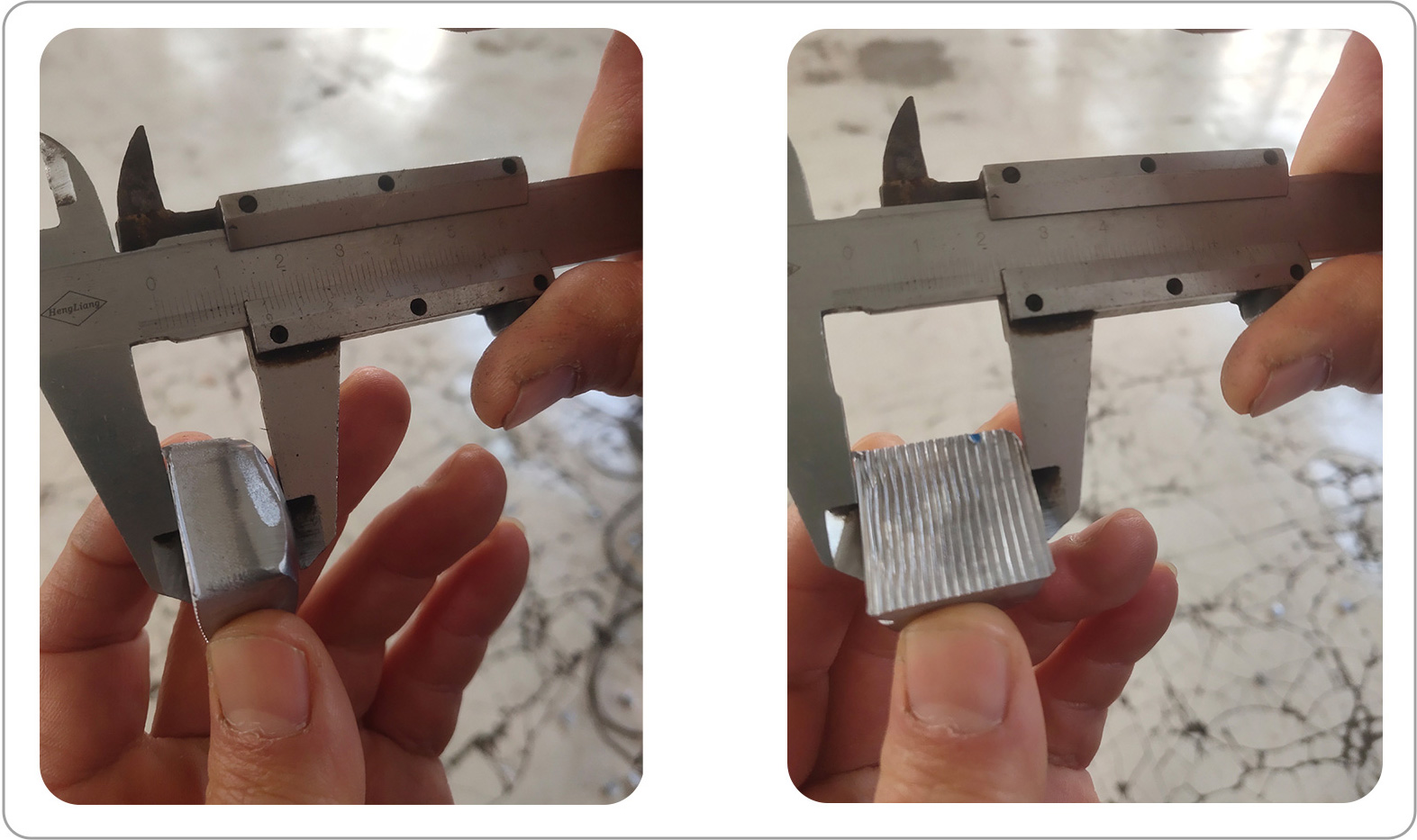

Der Schneidemechanismus steuert die Hydraulikzylinder über einen Lichtschrankenschalter und bewegt sie auf und ab, um den Bleibarrenabschnitt fertigzustellen. Das Bleiblech fällt in die Walzenextrusion und wird komprimiert. Auf der Walzenoberfläche sind konkave Vertiefungen verteilt. Während des Betriebs formt die Walzenextrusion das Bleiblech zu einer solchen Vertiefung. Jede Vertiefung verfügt über eine verschiebbare Exzenterachse, die den Materialrücktransport ermöglicht. Das zurückgeführte Bleiblech fällt auf die untere Förderfläche des Kratzförderers. Kernstück der Anlage ist die Extrusion, die mit einem von einem Hydraulikmotor angetriebenen Walzensatz arbeitet. An der Bedienstation befindet sich ein Lichtschrankenschalter zum Schutz. Bei starker Kompression schaltet sich der Hydraulikmotor automatisch ab oder erkennt der Lichtschrankenschalter eine Drehung der Walzen, woraufhin die Anlage sofort stoppt, um Personenschäden und Anlagenschäden zu vermeiden.

Technische Indikatoren

1. Spannung: 380 V, drei bis vier Leitungen, 50 Hz.

2. Installierte Leistung: 28,8 kW/h.

3. Tatsächlicher Stromverbrauch: 15 kWh oder weniger

4. Einzelner Gerätesatz: Verwendung eines Standard-Bleibarrens (45 kg pro Barren), Granulierung erfüllt die normalen Produktionsanforderungen für eine 24-Tonnen-Kugelmühle oder zwei 14-Tonnen-Kugelmühlen.

5. Korngröße: 25 × 25 × 17 mm bis 20 mm

6. Getreidegewicht: 75 ~ 100 g + 15 g

7. Produktion: 2,5 t/h ~ 2,75 t/h

8. Zulässiger Luftdruck: mindestens 0,4–0,7 MPa

9. Geeigneter Wasserdruck: 0,2 MPa

10. Wassertemperatur: 10 ℃ bis 25 ℃

11. Exporthöhe der Granulieranlage: 350 m

12. Hydrauliköl für Geräte, Great Wall Marken-Verschleißschutz-Hydrauliköl L - HM46

13. Gerätespezifikation:

◆ Die Host-Einheit 3028mm×1040mm×2100mm.

◆ Schraubstockmaschine 2200 mm × 760 mm × 1450 mm

◆ Hauptkorn des Kratzförderers 1450 mm × 350 mm × 1250 mm.

14. Gewicht der gesamten Maschine: ca. 4 Tonnen